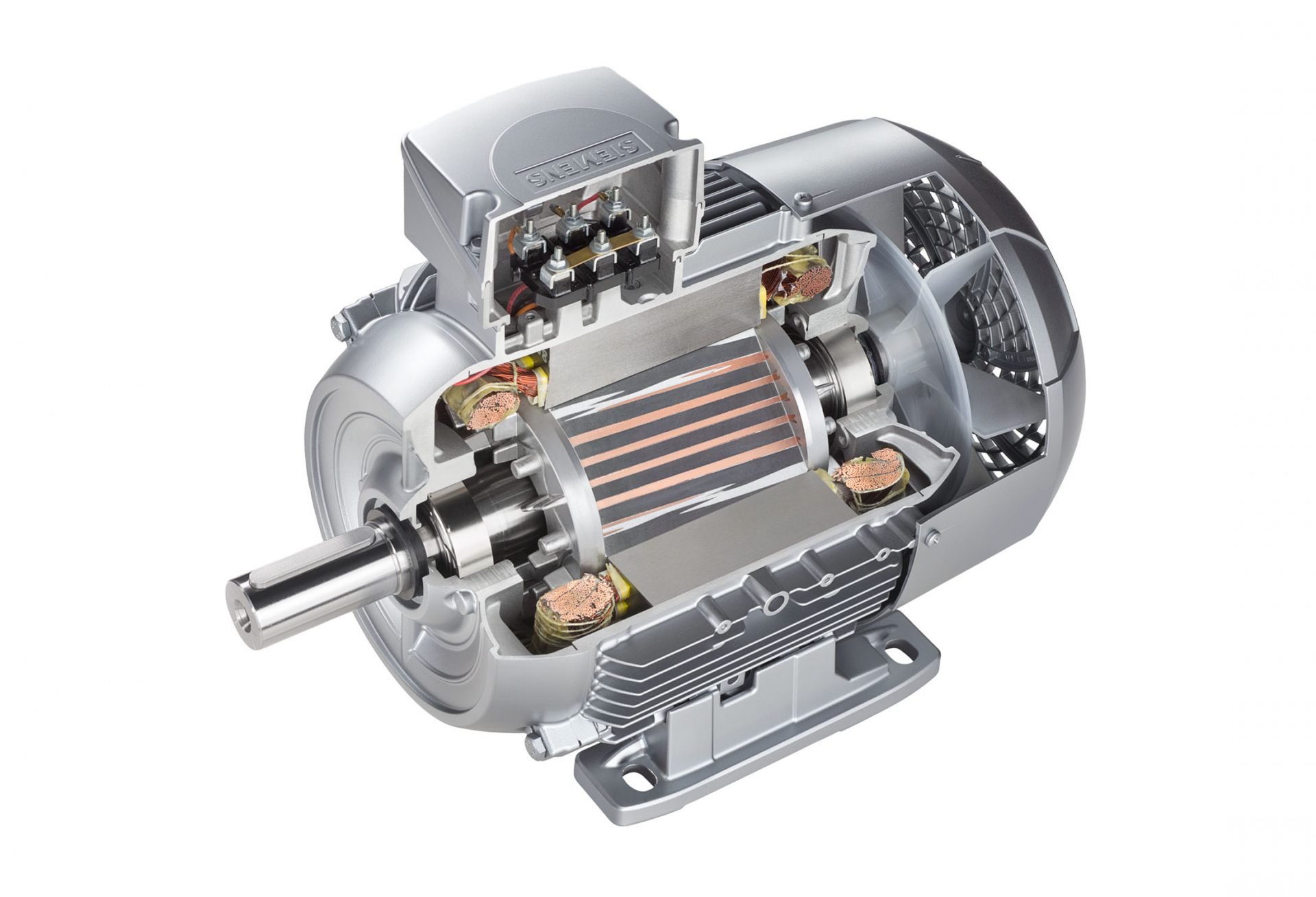

Unsere IE4-Motoren sind Asynchronmotoren, die nach dem Induktionsprinzip arbeiten. Der unbewegliche Stator erzeugt dabei ein Magnetfeld und induziert einen Stromfluss im beweglichen Rotor, durch Wechselwirkung zwischen Stator und Rotor wird die gewünschte Drehbewegung erzeugt. Ein Teil der Energie geht bei Übertragung und Umwandlung an verschiedenen Stellen verloren.

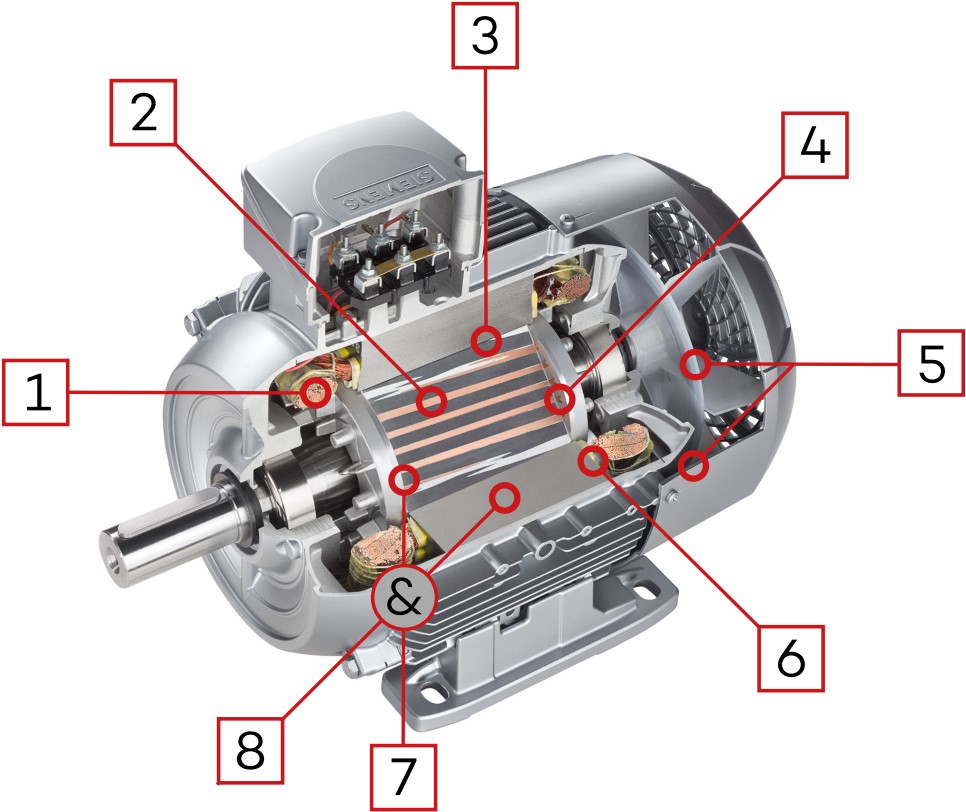

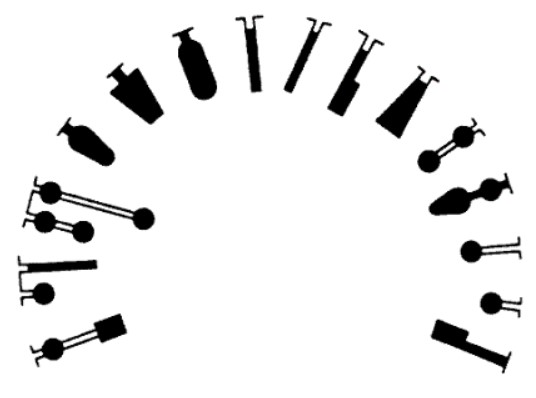

Optimierungspotenziale in der Übersicht

| 1 | Dickere Wicklungsdrähte reduzieren den ohmschen Widerstand und damit die Strom-Wärmeverluste im Stator. |

| 2 | Dickere Rotorstäbe und Kurzschlussringe reduzieren den ohmschen Widerstand und die Stromwärme-Verluste im Rotor. Der Effekt kann mittels Kupferkern verstärkt werden (nur bei Rotorstäben sichtbar). |

| 3 | Verkleinerter Luftspalt zwischen Rotor und Stator reduziert die magnetische Reluktanz. |

| 4 | Optimierte Blechschnittgeometrie in Rotor (sichtbar) und Stator (nicht sichtbar) reduziert die magnetischen Streuverluste. |

| 5 | Optimierte Form von Lüfterrad und Lüfterhaube verbessert den Strom von Kühlluft bei reduziertem Luftwiderstand. |

| 6 | Längerer Stator reduziert magnetische Flussdichte und damit Wärmeverluste im Eisen. Zusätzlich wird Wärme besser ans Gehäuse abgeführt. |

| 7 | Dünnere Elektrobleche im Rotor und Stator reduzieren die Wirbelstromverluste. |

| 8 | Hochwertigeres Elektroblech mit verbesserter kristallographischer Struktur im Rotor und Stator reduziert Hysterese-Verluste. |

Strom-Wärmeverluste im Stator

Im Stator sind viele Meter Kupferdraht zu Spulen aufgewickelt. Immer, wenn Strom durch eine Leitung fließt, erwärmt sich die Leitung. In der Massenproduktion von Elektromotoren wird meist dünner Draht verwendet, weil sich dieser leichter verarbeiten lässt, was Kosten spart. Dickerer Draht hat allerdings einen geringeren ohmschen Widerstand. Bei Motoren mit höherer Effizienz ist die Dicke der Kupferdrähte erhöht [1] und so optimiert, dass beim Erzeugen des Magnetfelds möglichst wenig Energie für die Erwärmung der Wicklung verloren geht.

Optimierter Rotoraufbau

Rund um die Motorwelle befindet sich der Rotor, der drehende Teil des Motors. Das im Stator erzeugte Magnetfeld, induziert hier einen Strom. Dieser fließt durch die Rotorstäbe und Kurzschlussringe im Kreis. Wird auf Produktionskosten optimiert, werden diese Teile eher schmäler und nur aus Aluminium ausgeführt. Soll die Effizienz optimiert werden, müssen Dicke und Material angepasst werden, z.B. durch Verwendung von Kupferstäben [2], die händisch eingesetzt werden müssen. Dadurch wird der Widerstand reduziert, und es entsteht auch hier weniger Abwärme.

Damit sich der Rotor drehen kann, muss ein Spalt zum Stator bestehen, der „Luftspalt“ genannt wird. In Luft breitet sich das Magnetfeld schlecht aus, deshalb sollte der Spalt möglichst schmal sein, wie am Bild deutlich erkennbar [3]. Weniger Platz zwischen beiden Teilen bedeutet aber auch, dass Rotor und Stator beide präziser verarbeitet sein müssen, damit im Betrieb nichts schleift. Auch der Zusammenbau des Motors muss viel gewissenhafter erfolgen.

Die oben erwähnten Rotorstäbe sind ins „Blechpaket“ des Rotors eingebettet, einen Stapel aus magnetisierbaren Stahlblechen. Jedes dieser Bleche hat Löcher, „Nuten“, für die Stäbe. Die Rotorstäbe entstehen meist aus Aluminium, das noch flüssig in die Löcher des Blechpakets eingegossen wird. Die Nutenform bestimmt also die Form der Rotorstäbe. Früher übliche runde oder rechteckige Löcher wurden durch komplizierte Formen ersetzt, weil die Form großen Einfluss auf die Drehmomentkurve des Motors hat. In IE4-Motoren ist die Form für größtmögliche Effizienz optimiert, am Bild ist eine Pfeilform zu erkennen [4].

Effiziente Belüftung

Die Drehbewegung des Motors wird über die Motorwelle, vorne links im Bild, auf die Anwendung übertragen. Auf der gegenüberliegenden Seite steht die Welle ebenfalls aus dem Motorgehäuse heraus und dreht einen Lüfter, der Luft von hinten ansaugt, über den Motor bläst und ihn kühlt. Hier ist die Optimierung ein Balanceakt. Ist der Motor kühler, läuft er effizienter. Doch ein größeres Lüfterrad hat einen höheren Luftwiderstand und verbraucht damit wieder mehr Energie. Jeder Hersteller hat eigene Ideen, die Form von Lüfter und Lüfterhaube anzupassen [5], um bei möglichst wenig Luftwiderstand eine gute Kühlung zu erreichen.

Statorlänge

Bis jetzt wurden viele Optimierungen erwähnt, eine weitere Möglichkeit zur Effizienzverbesserung ist es, bestehende Elemente einfach zu vergrößern. Die Höhe eines Motors ist durch die Norm vorgegeben, die Länge dagegen kann jeder Hersteller selbst wählen. Viele Hersteller setzen bei IE4-Motoren daher auf einen längeren Stator [6]. Das Magnetfeld kann dadurch verteilt über einen größeren Bereich erzeugt werden, die magnetische Flussdichte wird reduziert. Dies verringert auch die Wärmeverluste im Eisen. Außerdem steigt auch die Kontaktfläche zum Motorgehäuse, die Wärme wird so besser abgeführt.

Qualität der Bleche

Eine besonders wirksame Methode, um Eisenverluste zu reduzieren, ist die Verwendung dünnerer Elektrobleche mit besseren magnetischen Eigenschaften in Stator und Rotor. Beim abgebildeten IE4-Motor sind sie so dünn, dass die einzelnen Bleche auf dem Foto nicht mehr erkennbar sind [7]. Bereits beim Abkühlen im Stahlwerk entsteht die kristallographische Struktur, sie bestimmt die Magnetisierbarkeit, nur wenige Lieferanten sind auf diesen Stahl spezialisiert [8]. Dünnere Bleche erhöhen den Arbeitsaufwand: Sie werden öfter gewalzt, bis sie dünn sind, es müssen mehr Bleche gestanzt werden um ein Blechpaket derselben Größe zu erzeugen, die Stanzwerkzeuge müssen öfter getauscht werden, weil dünne Bleche von stumpfen Werkzeugen schneller verbogen werden. Werden mehr Bleche verwendet, muss die isolierende Beschichtung jedes einzelnen Blechs ebenfalls dünner werden.

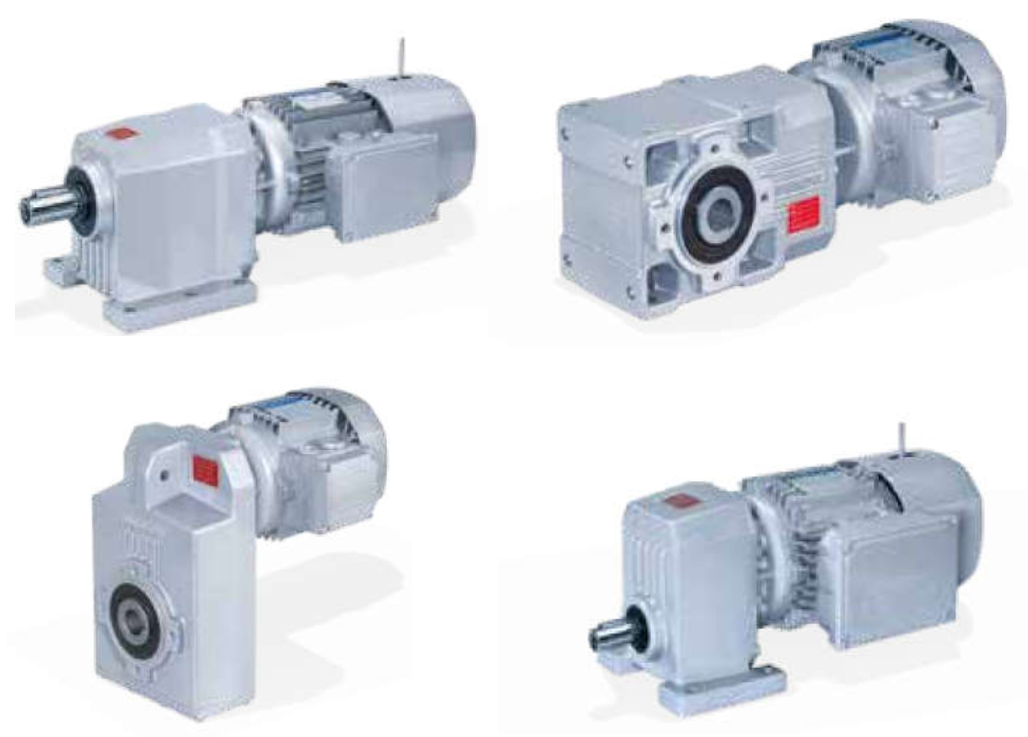

All diese technischen Besonderheiten sind eine Herausforderung, die nicht jeder Hersteller bewältigen kann. Doch bei MOLL-MOTOR sind Sie gut betreut, wir können IE4 Motoren sowohl mit unserer Eigenmarke, als auch vom Hersteller SIEMENS liefern. Ein effizienterer Motor ist wesentlich wertvoller, doch der Mehrpreis zahlt sich aus, denn über die Lebensdauer spart der Motor die höheren Anschaffungskosten schnell wieder ein. Unsere MOLL-MOTOR Vertriebsingenieure helfen gerne, die Ersparnis zu berechnen.